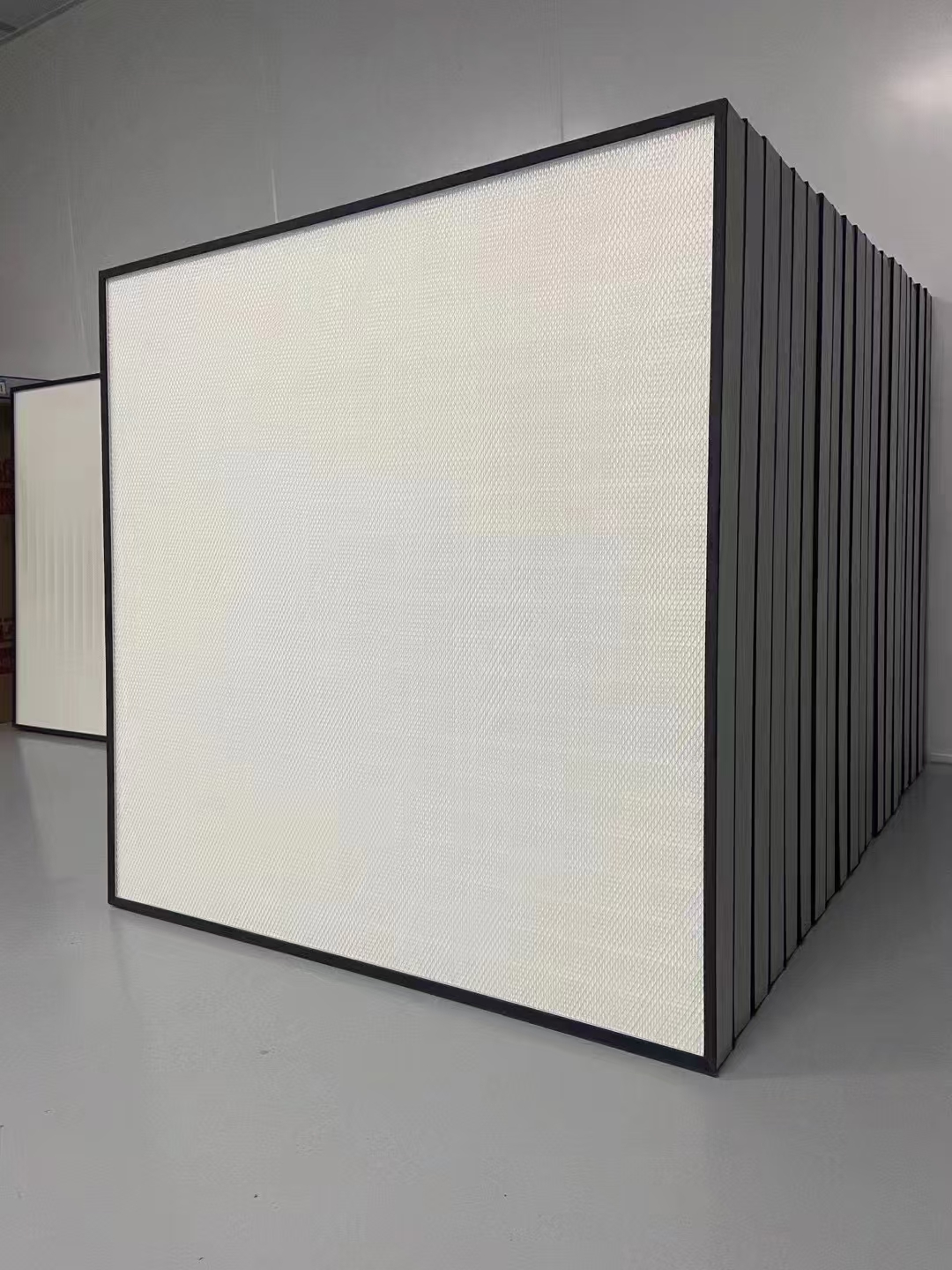

丹(dān)東高效過濾器

纖維(wéi)高效過濾器(qì)的安(ān)裝說明

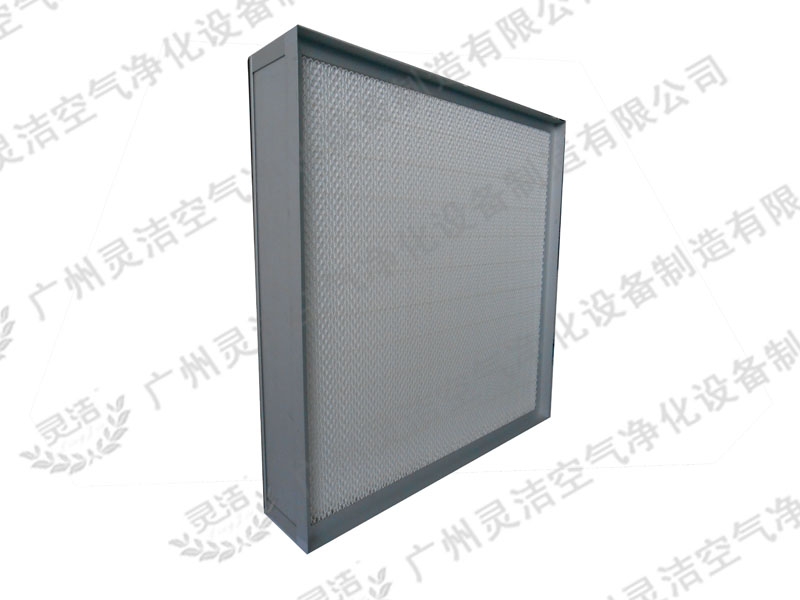

高效過濾器的結構特點是(shì),在過(guò)濾器的濾(lǜ)層上端設有可改變纖維密度的調節裝置。運(yùn)行時,水從上至下通過濾層。此時(shí),纖維密度調節裝置推動纖維向下運動,濾層被加(jiā)壓後,密度逐漸加大,使濾層沿水流動方向的截麵逐漸(jiàn)縮小,相應濾層孔隙直徑和孔隙逐漸減小,實(shí)現了深層過濾。當濾層被汙染需清洗再生時,清洗水從下至上通(tōng)過濾層。這時,纖維密度調節裝置自動將纖維濾層拉開處於放鬆狀態,達到理想的清洗效果。

纖維高效過濾器是一種結構新穎的過濾器,采用纖維束(shù)為(wéi)濾料垂直懸掛在多孔(kǒng)板上組成濾料層;在纖維濾料內設置加壓室,通過加壓室充水和排(pái)水來調節濾層纖(xiān)維密度;加壓室充水後過濾器運行,預過濾水從設備下部進入,清水(shuǐ)從設備上部引出;加壓室排水後對過(guò)濾器清洗(xǐ)。通過控製加(jiā)壓室充水量,可調節(jiē)濾料的堆積密度,並根據出水(shuǐ)水質要(yào)求,可方便(biàn)地實現過濾器的運行和清(qīng)洗(xǐ)。其下部設有空氣分(fèn)配係統和(hé)上下配水擋板,加壓室充水為自動控製,設(shè)備整體(tǐ)可實現自動控製。

纖維高效(xiào)過濾器自動控製、操作更方便:

纖(xiān)維(wéi)高效過(guò)濾器是種性能優良、結構先進(jìn)的壓力式(shì)纖維過(guò)濾(lǜ)設備,操作簡單,內部(bù)設有纖(xiān)維束濾(lǜ)料固定及活動連接牽(qiān)拉裝置,它的作用是在於運行時能夠均勻的(de)壓緊纖維束濾料,清洗時能夠使纖維束濾料得到充分的(de)拉伸從而達到自由狀態,這樣就(jiù)能使纖維束濾料得到徹底(dǐ)的(de)清(qīng)洗。

通過控製加(jiā)壓室(shì)充水量,可調節濾料的堆積密度,並根據出水水質要求,可(kě)方便地實現(xiàn)過濾器的運行和清洗。其下部設有空氣分配係統和上(shàng)下配水擋板,加壓室充水為自(zì)動控製,設備整體可實現自動控製。

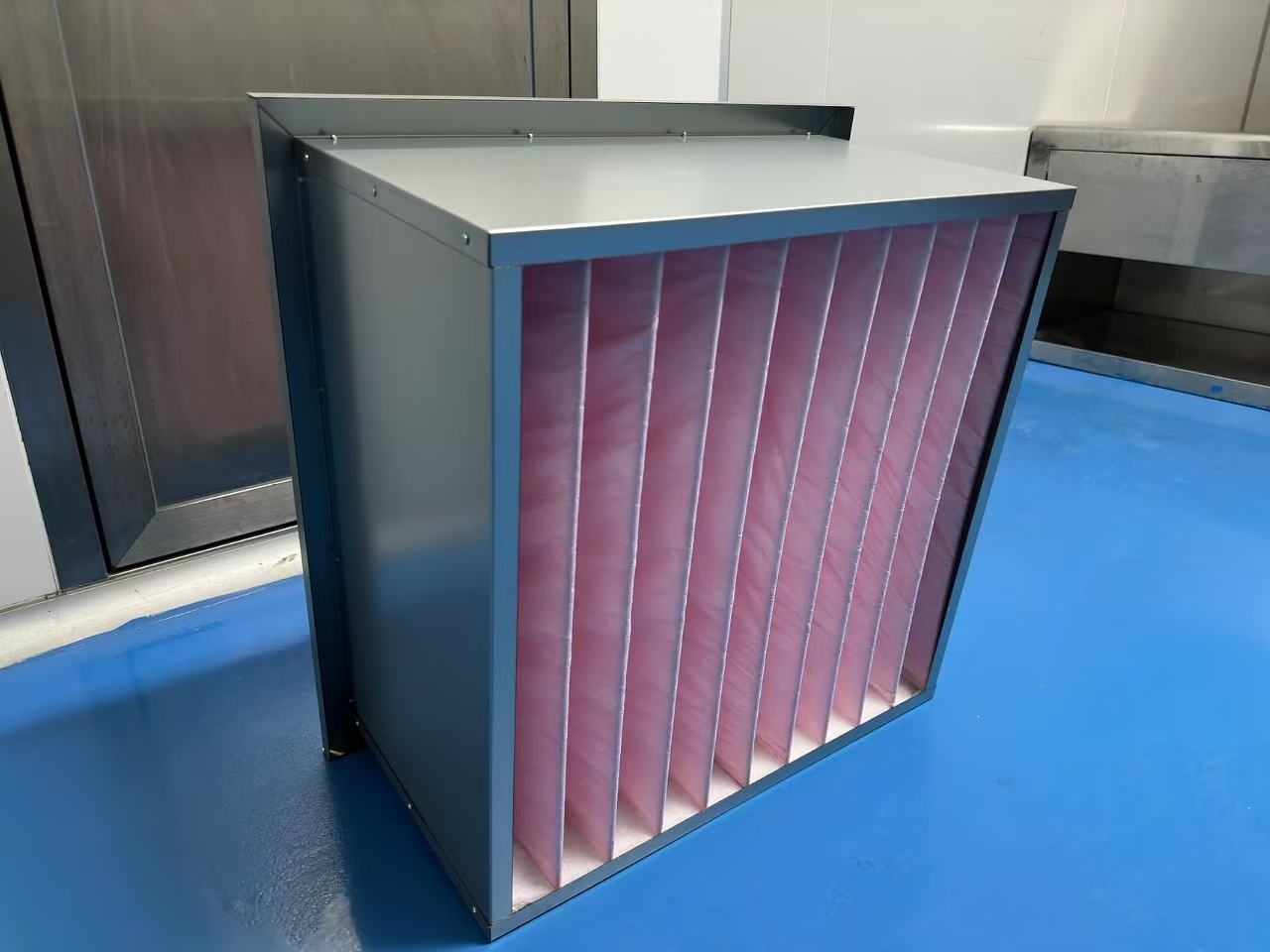

纖維高效過濾器可以有效去除水中的懸浮物,並對水中的有機物、膠體、鐵、錳等有(yǒu)明顯的去除作用。廣泛應用於電力、石油、化工、冶金、造(zào)紙、紡織、食品、飲料、汽車、鍋爐、水產養殖等行業。

纖維高效過濾(lǜ)器的優越性能:

纖維高效過濾器成功地解決(jué)了纖維濾料在過濾和清洗過程中存在的各(gè)種問(wèn)題。更好地發揮了纖維(wéi)濾料的特長,實現了(le)理想的深(shēn)層過濾效應。

纖維高效過濾器(qì)技術特性:過濾效率高、、適用水質範圍寬(kuān)、過濾速度快、截汙容量大、可調性強、占(zhàn)地麵積小、噸(dūn)水造價低、自耗水(shuǐ)率低、不需要更換濾元的優點。

纖維高效過濾器可有效地去除水中的懸浮物,並對水中的(de)有機物、膠體等雜質有顯著的去除作用,可廣泛用於電力、石油、化工、冶金、造(zào)紙、紡織、食品、自來水、遊泳池等各種工業用水和生活用水及其廢水的過濾處理。

纖維高效過濾器安裝使用注意事項如下:

1.纖維高效過濾器選型原則按管徑匹配原則;在滿足工作(zuò)壓力和流量的前提下,盡量選用規格較大的型號。

2.纖維高效過濾器建議水平(píng)安(ān)裝,安(ān)裝時注意設備上標示的箭頭方向要(yào)與介質流動方向一致;如果垂直安裝,應使入水口朝上,水流自上(shàng)而(ér)下流入該設備。

3.纖維高效過濾器可加裝旁路,以便(biàn)於檢修。

纖維高效過濾器氣水(shuǐ)聯(lián)合反洗介紹:

(1)先用空氣(qì)衝洗,再(zài)用水反衝洗(xǐ):首先將濾池水位降至濾層表麵上100 mm處,通入空(kōng)氣數分(fèn)鍾,然後用水反衝洗。適(shì)用於表(biǎo)麵汙染重而內部汙染輕的濾池。

纖維高效過濾(lǜ)器提(tí)醒您相應的閥門,關閉必須到位;否則,水位降到濾層表麵以下時,濾層的上部沒有水的浸潤,顆粒的上下擾動過程中,汙物(wù)不能有(yǒu)效排出,反而會往濾層深處移動。

(2)空氣和水聯合反洗:從靜止濾層下部同時送入空(kōng)氣和反洗水,空氣在上升過程中在砂層內合形(xíng)成大氣(qì)泡,遇到濾料時(shí)又變成(chéng)小(xiǎo)氣泡(pào),同時對濾(lǜ)料(liào)表麵產生擦洗作用;反洗水頂鬆濾層,使濾料呈懸浮狀態,利於空氣對濾料的擦洗。反洗水和反洗空氣的膨脹作用相(xiàng)互疊加,比(bǐ)單一(yī)進行時,作用更強。

纖維(wéi)高效過濾器提醒您水的反洗壓力和空(kōng)氣的反洗壓(yā)力和強度不同,應注意先後順序(xù),避免反洗水進入空氣(qì)管道(dào)。

(3)在氣水聯合反洗結束(shù)後,停止進入空氣,反洗水保持相同的流量,繼續衝洗3 min ~5 min,即可去除遺留在濾床中的氣泡。